| Type de projet |

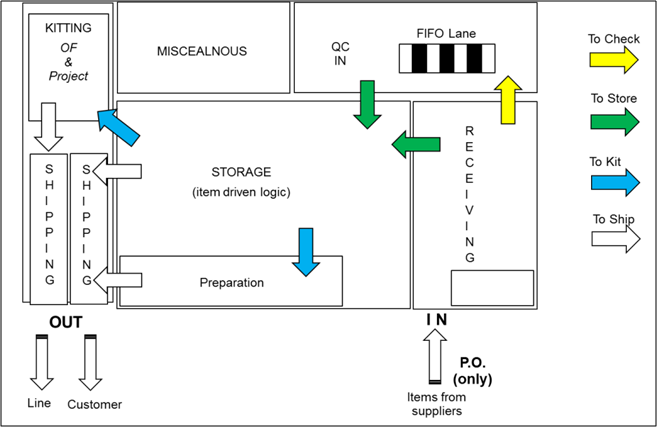

Logistique interne : livrer la bonne pièce au bon endroit, au bon moment |

| Le client |

IBA : Société employant 2000 personnes pour un chiffre d’affaire annuel de 380 M€, spécialisée dans la technologie thérapeutique médicale de pointe (traitement du cancer) |

Besoins identifiés |

- Livrer la bonne pièce, au bon moment

- Améliorer la performance du magasin de pièces

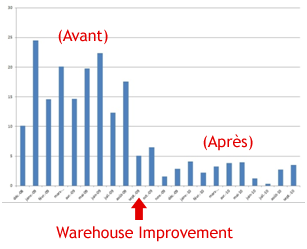

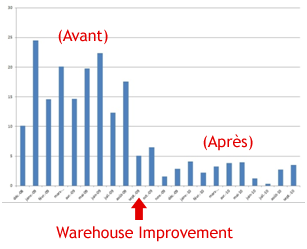

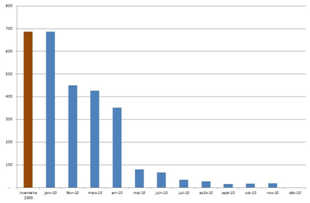

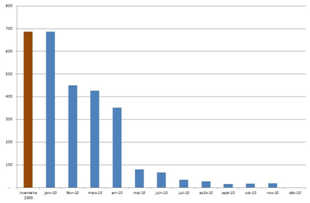

| Temps de Picking |

Amélioration continue

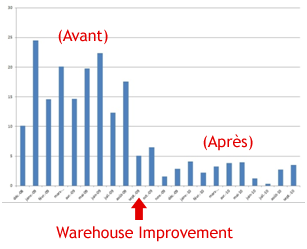

(Evolution des écarts d’inventaire) |

|

|

Début 2009, IBA a constaté un manque de performance de son magasin de pièces, affectant la satisfaction du client interne (l’assemblage) et de son personnel.

Ce constat s’est établi sur 2 axes distincts mais intimement liés :

- Les problèmes externes (satisfaction des clients):

- Retards dans les livraisons

- Erreurs dans les livraisons

- Qualité des produits livrés

- Qualité de l’information fournie

- Les problèmes internes (satisfaction du personnel):

- Déplacements excessifs

- Recherches intempestives de pièces

- Erreurs d’inventaire

- Ergonomie des zones de stockage

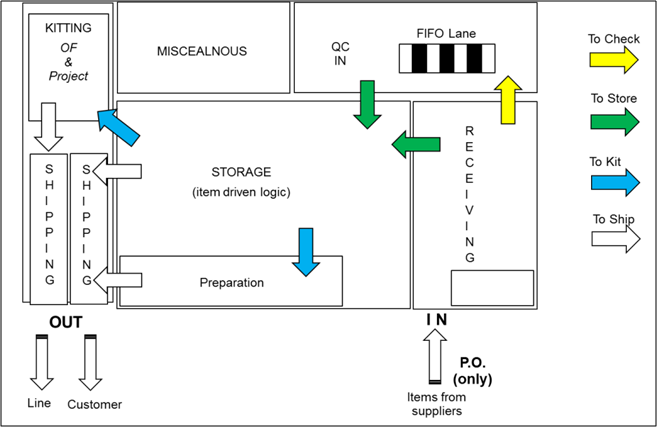

Afin de répondre aux nouvelles exigences de ses clients et au bien être de son personnel, IBA a décidé de transformer son magasin interne. |

Conseil, Mise en place et Support

Des outils élaborés pour permettre des diagnostiques pointus et des recommandations claires et simple à mettre en oeuvre |

L’approche suivi pour ce projet est basée sur la méthodologie de résolution de problème de la démarche « Lean » :

- Création de l’équipe et établissement des rôles et responsabilités de chacun

- Identification et analyse des besoins spécifiques des clients

- Analyse et compréhension des processus prévus

- Visualisation des problèmes sur le terrain

- Analyse et compréhension des processus réels

- Factualisation de tous les problèmes sous forme d’un des 7 gaspillages

- Analyse en groupe sur les causes profondes des gaspillages

- Développement des solutions

- Implémentation des solutions selon un planning préétabli

- Tests et validations des solutions implémentées

- Développements des nouveaux indicateurs de performance (interne et externe)

- Diffusion de résultats dans les autres entités

|

Résultat :

Des résultats rapides et durables

|

| Avant |

Après |

|

|

| Temps de Picking |

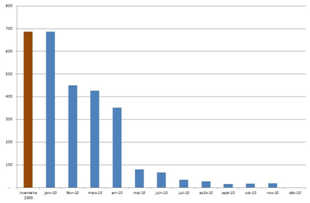

Amélioration continue

(Evolution des écarts d’inventaire) |

|

|

- Les temps de picking a été réduit de 80%

- Qualité de l’inventaire

- Ergonomie des zones de stockage

- Optimisation des déplacements

- Diminution des retours clients

- Pièces perdues réduites de 97%

- Coûts d’emballage interne réduits de 60%

- Pérennité des résultats et constante amélioration de ceux-ci

- Satisfaction du personnel :

- Moins de déplacements

- Environnement de travail amélioré (propreté, ordre,…)

- Valorisation de leurs idées d’amélioration

- Amélioration de l’ergonomie

- Motivation dans la satisfaction des clients

- Responsabilisation dans les prises de décisions

- Pour le management :

- Coût d’implémentation faible (ROI inférieur à 3 mois)

- Rapidité dans la mise en place

- Pas d’interruption dans les opérations courantes

- Satisfaction et enthousiasme de son personnel

- Satisfaction des clients

|

| Référence : |

Philippe Menu (VP Supply Chain) et Hugues Ronse (Logistic Manager) |

(IBA)

(IBA)

Le lean, technique d'optimisation des fluxs de gestion et de production.

Le lean, technique d'optimisation des fluxs de gestion et de production.

Au Japon, nos experts ont suivi une formation approfondie des techniques de gestion et de production des grandes usines japonaises.

Au Japon, nos experts ont suivi une formation approfondie des techniques de gestion et de production des grandes usines japonaises.