Type de projet

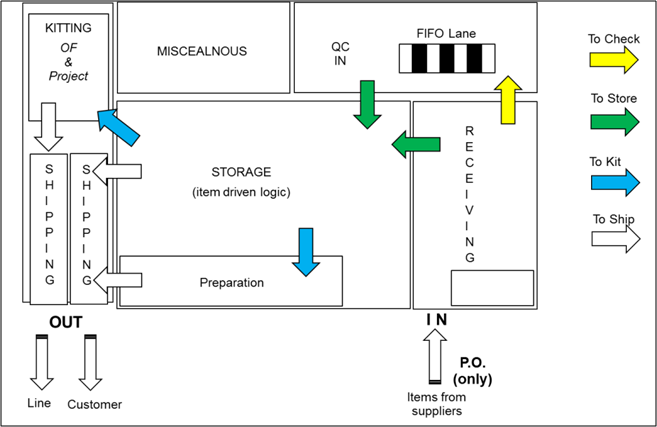

Logistique interne : livrer la bonne pièce au bon endroit, au bon moment

Le client

BA : Société employant 2000 personnes pour un chiffre d’affaire annuel de 380 M€, spécialisée dans la technologie thérapeutique médicale de pointe (traitement du cancer)

Besoins identifiés

- Livrer la bonne pièce, au bon moment

- Améliorer la performance du magasin de pièces

Début 2009, IBA a constaté un manque de performance de son magasin de pièces, affectant la satisfaction du client interne (l’assemblage) et de son personnel. Ce constat s’est établi sur 2 axes distincts mais intimement liés :

- Les problèmes externes (satisfaction des clients):

- Retards dans les livraisons

- Erreurs dans les livraisons

- Qualité des produits livrés

- Qualité de l’information fournie

- Les problèmes internes (satisfaction du personnel):

- Déplacements excessifs

- Recherches intempestives de pièces

- Erreurs d’inventaire

- Ergonomie des zones de stockage

Afin de répondre aux nouvelles exigences de ses clients et au bien être de son personnel, IBA a décidé de transformer son magasin interne.

Conseil, Mise en place et Support

Des outils élaborés pour permettre des diagnostiques pointus et des recommandations claires et simple à mettre en oeuvre.

L’approche suivi pour ce projet est basée sur la méthodologie de résolution de problème de la démarche « Lean » :

- Création de l’équipe et établissement des rôles et responsabilités de chacun

- Identification et analyse des besoins spécifiques des clients

- Analyse et compréhension des processus prévus

- Visualisation des problèmes sur le terrain

- Analyse et compréhension des processus réels

- Factualisation de tous les problèmes sous forme d’un des 7 gaspillages

- Analyse en groupe sur les causes profondes des gaspillages

- Développement des solutions

- Implémentation des solutions selon un planning préétabli

- Tests et validations des solutions implémentées

- Développements des nouveaux indicateurs de performance (interne et externe)

- Diffusion de résultats dans les autres entités

Avant

Après

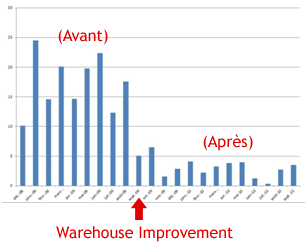

Temps de Picking – Amélioration continue

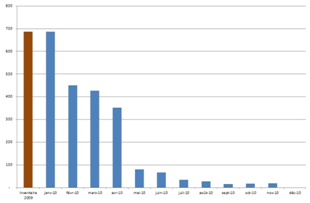

Evolution des écarts d’inventaire

- Les temps de picking a été réduit de 80%

- Qualité de l’inventaire

- Ergonomie des zones de stockage

- Optimisation des déplacements

- Diminution des retours clients

- Pièces perdues réduites de 97%

- Coûts d’emballage interne réduits de 60%

- Pérennité des résultats et constante amélioration de ceux-ci

- Satisfaction du personnel :

- Moins de déplacements

- Environnement de travail amélioré (propreté, ordre,…)

- Valorisation de leurs idées d’amélioration

- Amélioration de l’ergonomie

- Motivation dans la satisfaction des clients

- Responsabilisation dans les prises de décisions

- Pour le management :

- Coût d’implémentation faible (ROI inférieur à 3 mois)

- Rapidité dans la mise en place

- Pas d’interruption dans les opérations courantes

- Satisfaction et enthousiasme de son personnel

- Satisfaction des clients

Référence

Philippe Menu (VP Supply Chain) et Hugues Ronse (Logistic Manager)